tarent heißt jetzt Qvest Digital AG | mehr erfahren

Lean Thinking als Antwort auf globale Herausforderungen

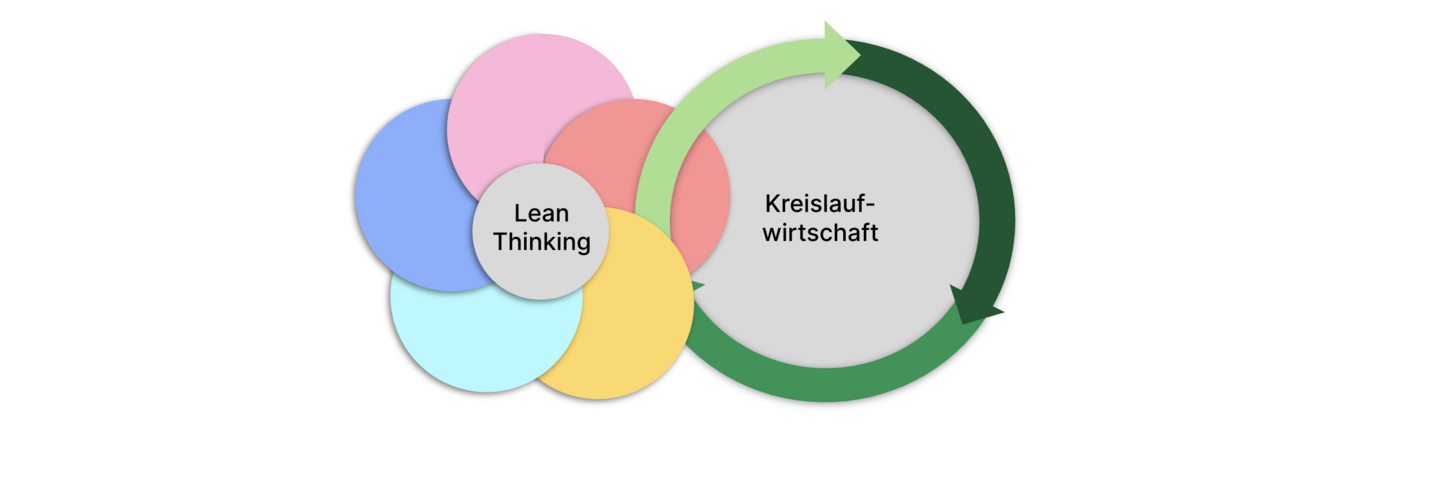

Die Lean-Prinzipien angewandt auf den Ansatz der Kreislaufwirtschaft

In einer Welt, die durch Ressourcenknappheit und ökologische Herausforderungen geprägt ist, bietet das Lean-Prinzip wertvolle Lösungsansätze für die moderne Wirtschaft. Dieser Artikel beleuchtet, wie die Grundprinzipien von Lean zusammen mit dem Ansatz der Kreislaufwirtschaft einen Rahmen bildet, um die wirtschaftlichen, gesellschaftlichen und ökologischen Herausforderungen unserer Zeit zu bewältigen und Unternehmen auf einen nachhaltigen und zukunftsfähigen Weg zu führen.

Nach dem Zweiten Weltkrieg sah sich Japan mit einer Vielzahl von Herausforderungen konfrontiert. Toyota, ein aufstrebender Automobilhersteller, musste in einer Umgebung des Mangels überleben und sich weiterentwickeln. Das Toyota Production System (TPS) war die erste Implementierung des Lean-Gedankens und wurde als Antwort auf diese Herausforderungen geboren:

- Mangel an Platz: Mit nur begrenztem verfügbarem Raum musste Toyota extrem effizient bauen.

- Mangel an Mitarbeitenden: Die demografischen Auswirkungen des Krieges hinterließen einen Arbeitskräftemangel, der Toyota zwang, die Produktivität zu maximieren.

- Mangel an Technologien und Maschinen: Im Vergleich zu den USA hatte Japan einen Rückstand in der industriellen Entwicklung, was Toyota dazu antrieb, bestehende Ressourcen kreativer einzusetzen.

- Mangel an Rohstoffen: Hohe Transportkosten und begrenzte Ressourcen führten zu einem Mangel an wichtigen Materialien wie Eisen und Stahl.

- Mangel an finanziellen Ressourcen: Die finanzielle Krise zwang Toyota, Kapital und Investitionen sorgfältig zu steuern.

Das TPS war Toyotas Antwort auf diese Mängel, ein System zur Eliminierung von Verschwendung und Maximierung von Effizienz.

Heute stehen wir vor einer vergleichbaren Art von Mangelsituation, die durch ökologische, ökonomische und soziale Herausforderungen geprägt ist:

- Mangel an Platz: Wir müssen unsere natürlichen CO2-Speicher wie Wälder und Moore wiederherstellen und ausbauen, Flächen müssen entsiegelt werden, um dem Klimawandel entgegenzuwirken

- Mangel an Mitarbeitenden: Der Fachkräftemangel erstreckt sich über zahlreiche Sektoren und Regionen.

- Mangel an Technologien und Maschinen: Um unsere CO2-Emissionen zu senken, müssen wir den Einsatz nicht erneuerbarer Ressourcen in der Herstellung und Nutzung von Maschinen verringern.

- Mangel an Rohstoffen: Eine nachhaltige Zukunft erfordert, dass wir den Verbrauch fossiler Brennstoffe minimieren und andere nicht erneuerbare Ressourcen sparsam nutzen. Nicht erneuerbare Ressourcen müssen wir durch erneuerbare Ressourcen ersetzen, um einen nachhaltigen Wirtschaftskreislauf zu erreichen.

- Mangel an finanziellen Ressourcen: Wirtschaftliche Umbrüche und Krisen bedeuten, dass wir Wege finden müssen, unsere Produktion kosteneffizient zu gestalten.

Lean Thinking bietet Lösungen für diese modernen Herausforderungen. Der Lean-Ansatz zielt primär auf die Vermeidung von Verschwendung (Muda) ab. Dabei werden verschiedene Arten von Verschwendung unterschieden:

- Überproduktion: Herstellung von Produkten in zu großen Mengen oder bevor sie benötigt werden, was zu einem Überfluss an Lagerbeständen und erhöhten Lagerkosten führt.

- Wartezeiten: Unproduktive Zeit zu verstehen, die durch Verzögerungen im Produktionsprozess entsteht, zum Beispiel wenn Mitarbeiter oder Maschinen auf das nächste Arbeitsstück warten.

- Transport: Unnötige Bewegung von Materialien oder Produkten von einem Ort zum anderen, was das Risiko von Schäden, Verzögerungen und zusätzlichen Transportkosten erhöht.

- Überbearbeitung: Mehr Arbeit an einem Produkt oder Service durchführen, als aus Kundensicht erforderlich ist, was zu Zeit- und Ressourcenverschwendung führt.

- Lagerbestände: Übermäßige Lagerung von Materialien, Komponenten oder Produkten, die Kapital bindet, Lagerkosten verursacht und das Risiko von Verfall oder Veralterung erhöht.

- Bewegung: Mehr physische Bewegung der Mitarbeiter als notwendig, was zu Zeitverlust und möglicherweise zu Gesundheitsproblemen führen kann.

- Fehler / Ausschuss: Fehler in Produkten oder Dienstleistungen, die Nacharbeit oder Ersatz erfordern und somit Kosten und Zeitverlust verursachen.

Durch die Eliminierung dieser Arten von Verschwendung können wir Ressourcen schonen und Effizienz steigern. So können wir durch die Reduktion von unnötigen Wartezeiten, Bewegungen und Überbearbeitung den Bedarf an Mitarbeitenden reduzieren und so dem Fachkräftemangel entgegenwirken. Eine Verringerung von Überproduktion reduziert den Bedarf an Rohstoffen, durch die Verkürzung von Transportwegen lässt sich der Bedarf an fossilen Brennstoffen mindern. Finanziellen Engpässen können wir durch die Vermeidung von Überproduktion und Ausschuss begegnen. Die Reduktion von Lagerbestände reduziert auch den Bedarf an Lagerflächen. Eine Schlüsselbedeutung kommt der Vermeidung der Überproduktion und der Umstellung unserer Produktion auf nachwachsende Rohstoffe zu, um Ressourcen global zu schonen so eine dauerhaft nachhaltige Wirtschaft zu realisieren.

Als Killer-Feature kommt hier die Kreislaufwirtschaft ins Spiel, die den Lean-Ansatz perfekt ergänzt und weiterdenkt, indem sie die Verschwendung über den gesamten Produktlebenszyklus hinweg betrachtet: indem Produkte und Materialien so gestaltet werden, dass sie am Ende ihrer Nutzungsdauer wiederverwertet oder vollständig recycelt werden können, wird der Verschwendung von Ressourcen (Überproduktion, Ausschuss) entgegengewirkt und gleichzeitig der Bedarf an neuen Rohstoffen dramatisch reduziert. Allein die Tatsache, dass wir weniger neu produzieren reduziert alle Arten von Verschwendung und hilft so, den herrschenden Mangel zu beheben. Dieser ganzheitliche Ansatz trägt dazu bei, die Prinzipien der Lean-Produktion mit den Zielen der Nachhaltigkeit und Ressourceneffizienz zu vereinen und bildet somit das Fundament für eine Wirtschaft, die sowohl ökonomisch als auch ökologisch nachhaltig ist.

Lean ist mehr als ein Produktionssystem; es ist eine Philosophie, die auf Reduktion, kontinuierliche Verbesserung und Anpassung an sich ändernde Umstände ausgerichtet ist. Indem wir Lean-Methoden in Kombination mit kreislauftwirtschaftlichen Ansätzen auf unsere aktuellen Herausforderungen anwenden, können wir nicht nur unsere Wirtschaftlichkeit steigern, sondern auch einen nachhaltigen Weg für unsere Gesellschaft und Umwelt ebnen.

Die Lehren aus Toyotas Vergangenheit können uns helfen, eine Zukunft zu gestalten, die sowohl wirtschaftlich als auch ökologisch nachhaltig ist. Lasst uns die Lean-Prinzipien nutzen, um kreative Lösungen für die Herausforderungen unserer Zeit zu entwickeln.

#LeanThinking #ToyotaProductionSystem #Nachhaltigkeit #Innovation #Wirtschaft #Umwelt #ZukunftGestalten #Kreislaufwirktschaft